南京2021年12月9日 /新闻稿网 - Xinwengao.com/ — 12月8日,2021 世界智能制造大会在南京国际博览中心召开,开幕式上,中国科协智能制造学会联合体专家委员会主任、中国机械工程学会理事长、中国工程院院士李培根发布了“2021世界智能制造十大科技进展”。Altair申报的“基于多学科优化的结构轻量化正向设计方法和流程”荣获该奖项。

该奖项由国际智能制造联盟(ICIM)学术委员会和产业委员会专家进行评选。此奖项聚焦于智能制造领域科技突破(智能制造装备与技术、工业互联网、智能制造标准),以及智能制造领域重要的产业应用,如应用案例、解决方案。Altair提出的基于多学科优化的轻量化结构正向设计方法(Altair C123)在概念设计阶段从粗略到详细,从整体到局部,通过不断对比、优化探索设计可能性,释放产品设计的创新力和产品力,已经帮助国内众多车企实现了创新的车身结构和减重目标。

Altair C123应用场景:解决传统汽车白车身概念设计痛点

汽车白车身的概念设计是后续设计阶段的基础,较差的概念设计方案将会严重影响详细设计阶段的白车身性能,甚至造成无法补救的结构短板,拖累整个研发周期。相反,好的概念设计方案能够减少详细设计阶段的设计变更和迭代时间,保证白车身的性能目标和轻量化目标能够实现。传统上,国内缺乏白车身概念设计阶段的流程和方法,多是通过在竞品车或上一代车身的基础上进行渐进式修改或创新,这大大限制了国产汽车品牌的创新力和产品力,亟需有效的正向设计方法的指导。

Altair C123技术要点:三阶段打通设计流程

针对这一现状,Altair 提出了基于多学科优化的轻量化结构正向设计方法(Altair C123)。C123是一套方法论,重点体现的思想是在概念设计阶段从粗略到详细,从整体到局部,通过不断对比、优化探索设计可能性,推动方案逐渐走向成熟。

C123主要有三个阶段:

一、拓扑优化:通过Altair OptiStruct™进行拓扑优化,使用碰撞工况线性化、MMO多模型优化技术,基于影响整体结构的工况寻找较优的传力路径。

二、混合模型优化:根据拓扑结果,利用梁单元、壳单元、刚性单元和质量点单元创建低成熟度的混合模型,快速对方案进行评估和迭代,确定最优的结构布局方案、接头刚度分布、截面形状和截面尺寸参数。

三、整体优化:根据截面优化结果,构建详细概念设计模型,综合使用拓扑优化、形状优化、尺寸优化、自由尺寸优化等,对结构进行局部加强或整体调整。

C123的概念和思想同样可以应用于任何复杂产品的概念设计过程,如各类型乘用车白车身、商用车驾驶室、高速列车车厢、飞机机体结构的概念设计,确保结构达到目标性能同时完成减重指标。而且这套方法可以很好地服务正向设计流程,帮助工程师创造出创新性的产品。

Altair C123国内外应用案例

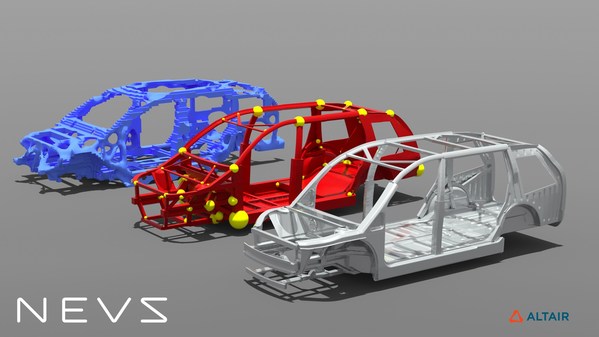

Altair C123方法在2011–2015年间于欧洲市场众多整车咨询项目中逐渐成熟,该方法已应用于众多知名主机厂的车型开发中,如奔驰、保时捷、欧宝、法拉利、CEVT、NEVS等。吉利中欧汽车技术中心(CEVT)在CMA平台开发项目中使用C123方法,实现下车体减重7Kg。国能电动车(NEVS)在新型电动车开发过程中使用C123方法,实现了创新的车身结构和减重目标。

与此同时,从2016年开始,中国国内一些主机厂尝试应用这一流程进行正向开发。北汽越野车研究院的欧贺国及其团队开展了题为“优化技术驱动的轻量化白车身设计”的研究(Ou Heguo, et al. Lightweight Body-In-White Design Driven by Optimization Technology[J]. Automotive Innovation,2018,1(3))。在BJ80白车身开发中,应用C123流程,实现了比基础设计减轻50.65公斤的创新白车身结构,减重13.3%。广汽研究院的陈东、赵永宏等应用这一流程进行了车身结构的概念设计。在综合考虑整体刚度、局部动刚度和碰撞性能的情况下,得到了减重10%的白车身结构(陈东等,基于多模型拓扑优化方法的车身结构概念设计[J].计算机辅助工程,2020,29(01))。

如果想了解更多Altair C123方法相关内容,欢迎访问Altair官网: www.altair.com.cn/automotive